某大型纺织厂RO膜PVA污堵案例

发布时间:2022-10-15 10:36

公司名称:山东木府环保科技有限公司

某大型纺织厂RO膜PVA污堵案例

(山东木府环保科技有限公司)

1.系统情况

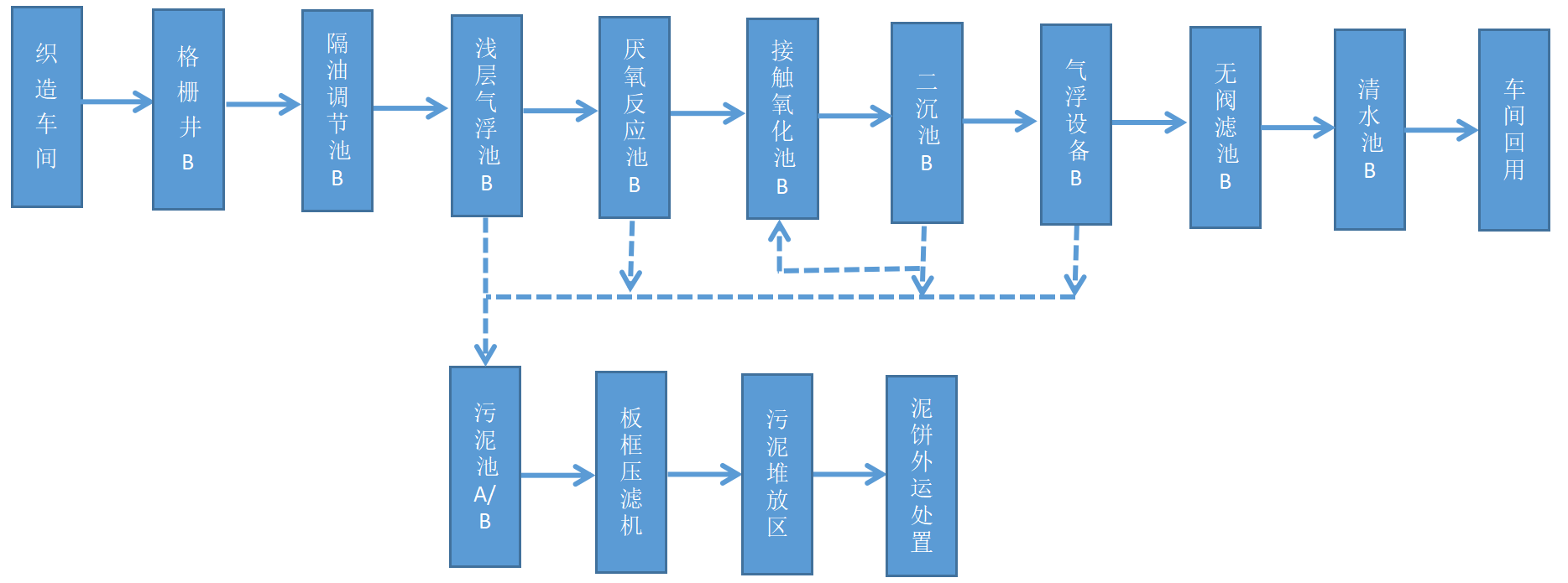

1.1 某大型纺织厂为处理工艺废水实现中水回用,厂内设有一套污水处理系统及一套反渗透系统,厂内工艺废水经处理后进入多介质活性炭过滤器,而后进入反渗透膜系统;(废水处理工艺流程图如下)

1.2 膜元件投入运行时间3个月,膜元件品牌为某国产8英寸反渗透膜;

1.3 目前系统呈现压差较高,产水量下降的情况:设计产水量为110m³/H,实际产水量为80m³/H,产水率不足60%(设计值75%),脱盐率约为93%(初始值为98%),运行压差已达3.5公斤。上述情形,从新膜元件投入运行后就很快出现;

1.3 目前系统呈现压差较高,产水量下降的情况:设计产水量为110m³/H,实际产水量为80m³/H,产水率不足60%(设计值75%),脱盐率约为93%(初始值为98%),运行压差已达3.5公斤。上述情形,从新膜元件投入运行后就很快出现;

| 项 目 | 产水量 | 脱盐率 | 回收率 | 一段压差 | 二段压差 |

| 初始状态 | 110 | 98% | 75% | 0.1MPa | 0.1MPa |

| 运行三个月 | 80 | 93% | 55% | 0.35MPa | 0.23MPa |

1.4 在线清洗装置正常使用,清洗频率约为15天/次,现场在线清洗药箱为2m³,清洗装备配置完整可实现对RO系统的在线清洗;目前车间在线清洗效果较差,急需离线清洗恢复产水量;

1.5 制水车间无保温措施,气温较低,拆换下来的膜元件未做保养措施;

1.6 过滤器后出水泡沫明显较大。

2.系统分析

2.1目前运行压差3.5公斤,说明膜污堵已较为严重;膜元件清洗频繁,膜元件脱盐率及产水量逐步下降;因在线清洗只能在一定程度上清除污堵,不可能清洗彻底,时间稍长在线清洗效果逐步下降;

2.2系统膜元件使用时间并不长,造成频繁污堵分析为如下原因:同一系统使用两种水源补水,如果两种水质差异较大,而加药方式未做调整容易导致系统污堵。目前系统除了使用自来水作为补水外,另一种补水为生化后的中水,而中水有机物含量较高,非常容易造成微生物有机物污堵;存在加药设计缺陷,目前系统有机物污堵特征明显,但系统并未投加膜用杀菌剂;替换膜元件存放维护不到位,因氧化干裂造成膜性能下降;

2.3 冬季温度骤降,其它作业参数不变的情况下膜通量下降,为了保证产水量,整体运行压力增大;

2.4 进膜元件的水体泡沫较大,考虑有表活剂成分,需要送检排查。

3.应对措施

3.1 尽快安排进行离线清洗,恢复产水量并减小运行压差;

3.2问题得到根治以前,尽量减少中水作为补水的使用量,保证系统的稳定运行;

3.3增加膜系统杀菌处理加药装置,实现定期冲击性投加膜杀菌剂(暂时不排除微生物污堵可能性);

3.4把替换下来的膜元件清洗后放入保护液中进行规范保存;

3.5 对制水车间增加保温改造,保证室温>5℃;

3.6 对中水水样进行送检。

4. 实施过程 (厂家实际实施)

4.1进行离线清洗(碱洗、酸洗,并使用多种螯合配方),膜通量有一定恢复但难以有效恢复。污堵严重膜元件进行返厂处理,下附返厂膜元件厂家膜片扫描电镜照片及返厂膜元件清洗情况及结论:

2.2系统膜元件使用时间并不长,造成频繁污堵分析为如下原因:同一系统使用两种水源补水,如果两种水质差异较大,而加药方式未做调整容易导致系统污堵。目前系统除了使用自来水作为补水外,另一种补水为生化后的中水,而中水有机物含量较高,非常容易造成微生物有机物污堵;存在加药设计缺陷,目前系统有机物污堵特征明显,但系统并未投加膜用杀菌剂;替换膜元件存放维护不到位,因氧化干裂造成膜性能下降;

2.3 冬季温度骤降,其它作业参数不变的情况下膜通量下降,为了保证产水量,整体运行压力增大;

2.4 进膜元件的水体泡沫较大,考虑有表活剂成分,需要送检排查。

3.应对措施

3.1 尽快安排进行离线清洗,恢复产水量并减小运行压差;

3.2问题得到根治以前,尽量减少中水作为补水的使用量,保证系统的稳定运行;

3.3增加膜系统杀菌处理加药装置,实现定期冲击性投加膜杀菌剂(暂时不排除微生物污堵可能性);

3.4把替换下来的膜元件清洗后放入保护液中进行规范保存;

3.5 对制水车间增加保温改造,保证室温>5℃;

3.6 对中水水样进行送检。

4. 实施过程 (厂家实际实施)

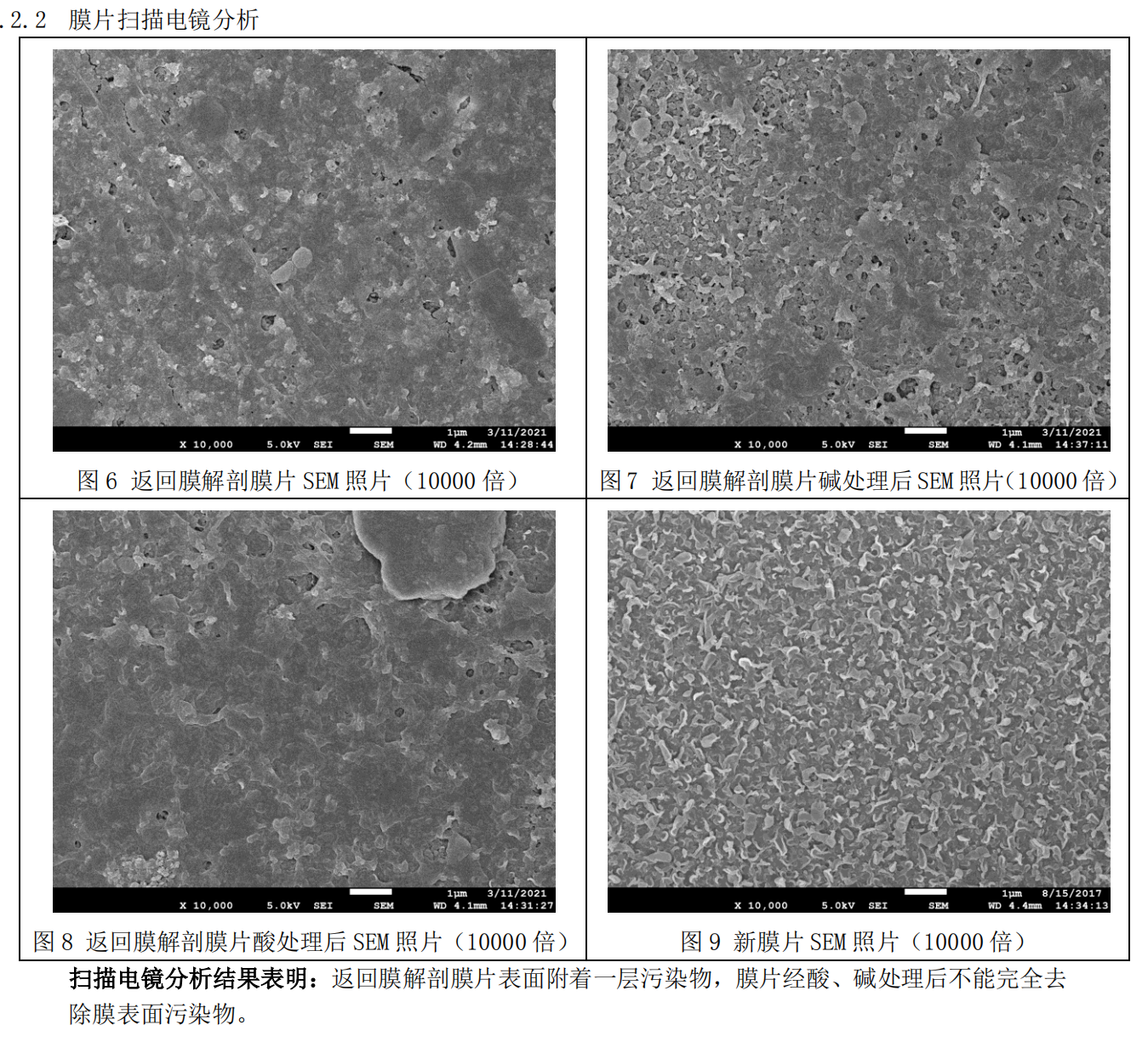

4.1进行离线清洗(碱洗、酸洗,并使用多种螯合配方),膜通量有一定恢复但难以有效恢复。污堵严重膜元件进行返厂处理,下附返厂膜元件厂家膜片扫描电镜照片及返厂膜元件清洗情况及结论:

|

膜元件 序列号 |

返品膜元件重量 (kg) | 标准膜元件重量 (kg) | 返品膜元件返厂时性能 | 标准膜元件性能 | ||

| 产水量(GPD) | 脱盐率(%) | 产水量(GPD) | 脱盐率(%) | |||

| A483204967933173 | 14.7 | 14.0 | 4650 | 93.5 | 10500 | 99.5 |

| A483204740897517 | 14.9 | 14.0 | 5008 | 94.3 | 10500 | 99.5 |

|

膜元件 序列号 |

清洗方法 | 返品膜元件清洗后性能 | 产水量及脱盐率标准测试条件 | |||

| 产水量(GPD) | 脱盐率(%) | |||||

| A483204967933173 | 酸洗:2%柠檬酸溶液,清洗温度 30℃;碱洗:0.3%NaOH 溶液,清洗温度 30℃。 | 6636 | 93.9 | 2000ppm NaCl,15%回收率,225psi,25℃,pH7-8 | ||

| A483204740897517 | 6711 | 94.5 | ||||

(膜元件厂家报告)参考结论

A、 2 支膜元件返回时外观完好,但重量分别增加了约 0.7kg 和 0.9kg,增加的重量视为进入膜元件内的污染物重量。

B、 2 支膜元件返回时产水量衰减严重,与新膜相比,衰减幅度均超过 50%,脱盐率也有所衰减。

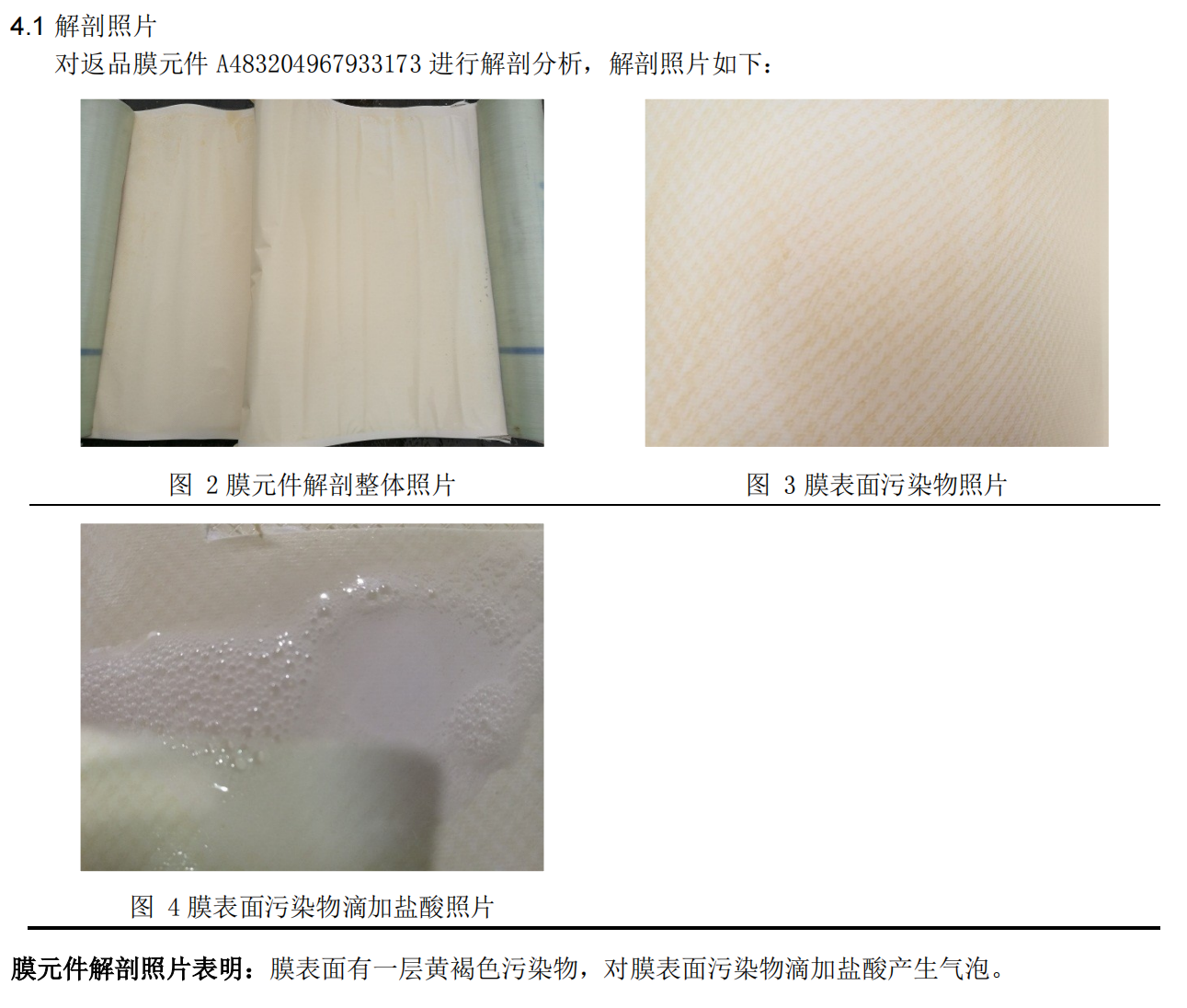

C、 膜元件解剖分析表明膜表面有一层黄色污染物,膜表面滴加盐酸产生气泡,说明膜表面存在碳酸盐结垢污染。

D、 解剖膜片分析结果表明,膜表面附着一层污染物,污染物含碳酸盐结垢成分;膜片经酸、碱处理后,膜表面污染物未能完全去除。由以上分析判断,膜元件性能不合格是发生碳酸盐结垢及有机污染所致。

4.2 综合返厂检测及车间离线清洗情况,本次排除膜元件微生物污堵的可能性;为了预防后期微生物滋生导致膜污堵,膜系统增加杀菌剂加药装置并实现定期加药(每周一次,按照100ppm加药量冲击性投加60min);

4.3 用户反馈RO来水水体中检测出PVA成分(PVA名为聚乙烯醇,水溶性高分子聚合物),PVA属于纺织工艺用浆料的组分,说明在污水处理过程中PVA去除不彻底;用户组织污水处理工艺设计及运维厂家协商解决PVA去除不净的问题,并最终通过调整絮凝剂及加盐量的方式顺利解决该问题(解决方法为用户反馈)。

5. 结果与总结

5.1 进膜元件的水体泡沫不再明显;

5.2 应对措施执行后系统运行趋于平稳,未再发生产水量、脱盐率、压力压差持续异常的情况;

5.3 该纺织厂本次膜污堵以PVA污堵为主,碳酸盐结垢为次要原因;

5.4 PVA混入膜系统补水水体,对膜系统产生极大危害。

A、 2 支膜元件返回时外观完好,但重量分别增加了约 0.7kg 和 0.9kg,增加的重量视为进入膜元件内的污染物重量。

B、 2 支膜元件返回时产水量衰减严重,与新膜相比,衰减幅度均超过 50%,脱盐率也有所衰减。

C、 膜元件解剖分析表明膜表面有一层黄色污染物,膜表面滴加盐酸产生气泡,说明膜表面存在碳酸盐结垢污染。

D、 解剖膜片分析结果表明,膜表面附着一层污染物,污染物含碳酸盐结垢成分;膜片经酸、碱处理后,膜表面污染物未能完全去除。由以上分析判断,膜元件性能不合格是发生碳酸盐结垢及有机污染所致。

4.2 综合返厂检测及车间离线清洗情况,本次排除膜元件微生物污堵的可能性;为了预防后期微生物滋生导致膜污堵,膜系统增加杀菌剂加药装置并实现定期加药(每周一次,按照100ppm加药量冲击性投加60min);

4.3 用户反馈RO来水水体中检测出PVA成分(PVA名为聚乙烯醇,水溶性高分子聚合物),PVA属于纺织工艺用浆料的组分,说明在污水处理过程中PVA去除不彻底;用户组织污水处理工艺设计及运维厂家协商解决PVA去除不净的问题,并最终通过调整絮凝剂及加盐量的方式顺利解决该问题(解决方法为用户反馈)。

5. 结果与总结

5.1 进膜元件的水体泡沫不再明显;

5.2 应对措施执行后系统运行趋于平稳,未再发生产水量、脱盐率、压力压差持续异常的情况;

5.3 该纺织厂本次膜污堵以PVA污堵为主,碳酸盐结垢为次要原因;

5.4 PVA混入膜系统补水水体,对膜系统产生极大危害。

98.6%的用户浏览了以下推荐产品